青岛罗德通用机械设备有限公司奉行知行合一,提倡提高自主学习能力,加强动手实践能力,在管理方面,汲取大型跨国企业的经验,结合公司本身特点,不断完善各项管理体系。健全、人性化的管理体系是保证转子泵生产安全与质量的保证。

日本石化企业的“严格管理”,具体包括设备管理、节能管理、设备防腐管理、罐区管理、质量管理、供应管理、检维修管理和TnPM(全面规范化生产管理及维护)管理等。在长期探索之后,他们的“严格管理”已颇具特色。

在东北亚地区,中国、日本等亚洲石化企业处在“同一片天空下”,但近两年石化企业的生产经营状况却有很大的差别。

当各国的石化企业忧心忡忡,担心如何才能应对中东廉价的乙烯及美国页岩革命的挑战之时,日本石化企业却逆市赢利,利润、销售收入等指标“飘红”。

或许,有人会说日本石化企业的成绩与欧洲经济复苏、美国市场需求增长等因素有关,因为日本与西方国家的贸易关系密切;有人会说日元贬值对日本经济有整体性的带动作用;还有人会说中国经济发展速度放缓,给日本石化企业带来了机遇。

但有一点不可否认:在全球经济一体化大潮下,市场机遇对东北亚地区的企业来说是比较公平的。日本石化企业能逆市赢利,与其多年如一日推行的“严格管理”不无关系。

中国的石化企业如今推行“从严管理”,是摸索到了应对挑战的正确方向,但也许处于探索的初期。如何能找到捷径?向早已推行“严格管理”的日本石化企业学习经验,做到“引进、消化、吸收、创新”,或是一个不错的选择。

从严管理先“管人”

每当提及“从严管理”或“严格管理”,日本石化企业管理者说得最多的一个词是“标准化”。

日本出光公司专家佐野浩称,“严格管理”在本质上是标准化管理,即管理者任何时候都要严格按照规章制度管理,员工任何时候都要按规章制度工作,不能想怎么干就怎么干。从本质上看,日本企业实现“严格管理”从对“人”的管理入手。

推行标准化管理,日本企业的要求是做好“三现”工作,包括“现场”、“现物”和“现时”,要做好“三现”工作,最重要的是做好现场工作。具体来说,日本石化企业的管理人员,不会只听汇报,更不会只坐在办公室里,他们经常去现场。因为,不去现场,管理人员就不能了解装置区的实际情况,更不可能对生产作业情况有100%的了解。

日本石化企业的“严格管理”还包括“活用员工的大脑”--增强员工处理现场问题的能力,进而提升现场所有人员的生产效率。“对石化企业来说,能否发挥员工的创造性以实现‘深度耕耘’是成败的关键。员工处理现场问题的能力较强,可自己解决问题,公司就能持续发展”。

一些日本企业的管理者甚至为了“严格管理”,深入研究人类的脑电波图。这些管理者认为,人的脑电波状态可分为4个等级:第1等级是放松状态,第2等级是平常状态,第3等级是适度紧张状态,第4等级是过度紧张状态。在过度紧张状态下,员工容易出现操作失误,影响生产工作。企业要尽量令员工处于“平常状态”。佐野浩称:“严格管理是否有效果,与员工的紧张程度密切相关。在上班时间,我们要设法把员工的脑电波状态调节到‘平常状态’,才能保证安全生产。只有对人的脑电波进行研究,才能准确地了解情况。”

现场管理要“管物”

严格管理,还要从细节入手,管好“物”。

日本石化企业的厂区里,从车间、办公室到走廊、楼梯, 所有的地板、天花板和墙壁都干净整洁。据了解,这些石化企业大多严格执行TnPM管理制度。

以日本出光公司为例,他们持续开展TnPM管理活动,力求把活动变成公司全体人员参与的生产经营管理活动。他们强调“自我考核、自我决定、自我实施”,员工自主管理已成为出光公司企业文化的重要内容。在多年持续开展活动之后,TnPM管理活动成效显著,出光公司系统地整理出所有问题的处理方案。

在TnPM管理活动的推动下,如今出光公司的现场设备管理“走上了信息化高速公路”,设备信息化管理程度较高,各类设备数据统计、设备检维修档案管理、设备检维修竣工记录、设备检查计划管理等均实现了“电子化”。只要员工在查询设备上输入想要查阅的信息,相关资料会立刻“跳上”页面,操作方便。

另外,出光公司的检维修管理精细、规范。从检维修的现场管理上看,他们实现了材料、工具及拆除物的“定位”摆放,摆放设备的场所干净整洁,施工人员穿着规范。检维修现场的施工纪律好,环保工作做得很到位,体现了企业对施工现场的“严格管理”。据悉,出光公司针对设备检维修制定了详细的管理方案,对每个施工环节的质量都严格把关,这体现了日本企业“严格管理”的检维修工作特点。

安全管理看“细节”

“严格管理”还包括从细节上做好安全工作。佐野浩称,严格管理不仅可以避免生产事故发生,而且在遇到地震等自然灾害时,能最大程度地减少损失。

“出了小事故,我们不让其发展成大事故,要把它消灭在萌芽状态。即便只是员工巡检时发现了很小的漏点,他们也必须根据预案,按步骤严格处理。如果员工每次都能及时发现小漏点并这样处理,就不会酿成大祸。”一名日本企业的车间负责人透露。

日本石化企业在安全工作方面注重预防,认为“任何事故都能避免”。2003年9月,因为地震,日本东北部沿海地区的炼厂曾发生火灾,但由于炼厂的防震设施完备,并未出现重大人员伤亡。

管线的安全管理在日本尤其严格。日本石化企业要求员工经常对管线进行检测,记录管线的各类情况。根据检测结果,他们对管线进行综合评价,从中选出可能出现问题的“危险管段”并有针对性地制定预案。

据悉,日本石化企业通常有一整套处理管线事故的制度,以及完善的处理预案,平时经常组织员工演练。管线一旦泄漏,他们会“第一时间”进行处理。事后,他们会请专家分析、查找事故原因,在原有管线事故处理预案中添加内容。

节能管理重“实效”

由于日本法律对各类排放指标都有严格规定,许多日本石化企业把“为了保护环境积极行动,尽最大努力防止事故、灾害发生”看成“企业法律”,在环保方面对其旗下的炼厂“严格管理”。

他们把“渗透到”各项工作中的环保工作视为企业经营发展的重点工作,不断推进、持续改进,打造“花园式工厂”,要求“每套装置附近都没有异味”,杜绝“跑冒滴漏”现象。

日本千叶炼厂多次获得日本政府颁发的环保大奖。为做好节能工作,该厂确立了长期的节能降耗目标,将节能管理工作细化为“五个环节”:一是操作流程的优化,二是节能设备的改造,三是优化控制,四是TnPM管理,五是节能技术的应用。出光公司明确企业法人为节能管理的第一责任人,定期向政府主管部门呈报公司节能计划及落实情况。

为了严格地进行节能管理,许多日本炼厂建立健全以节能为宗旨的炼厂组织机构,配备专门的节能管理人员,针对炼厂、车间和小组等各级单位,设专人负责节能工作,定期召开节能管理专题会议。

有的炼厂利用计算机进行模拟现场、系统优化升级工作,对全厂排产计划、动力系统和各生产设备进行控制优化。同时,他们发动全员参与节能设备管理活动,组织具有特色的节能宣传活动。

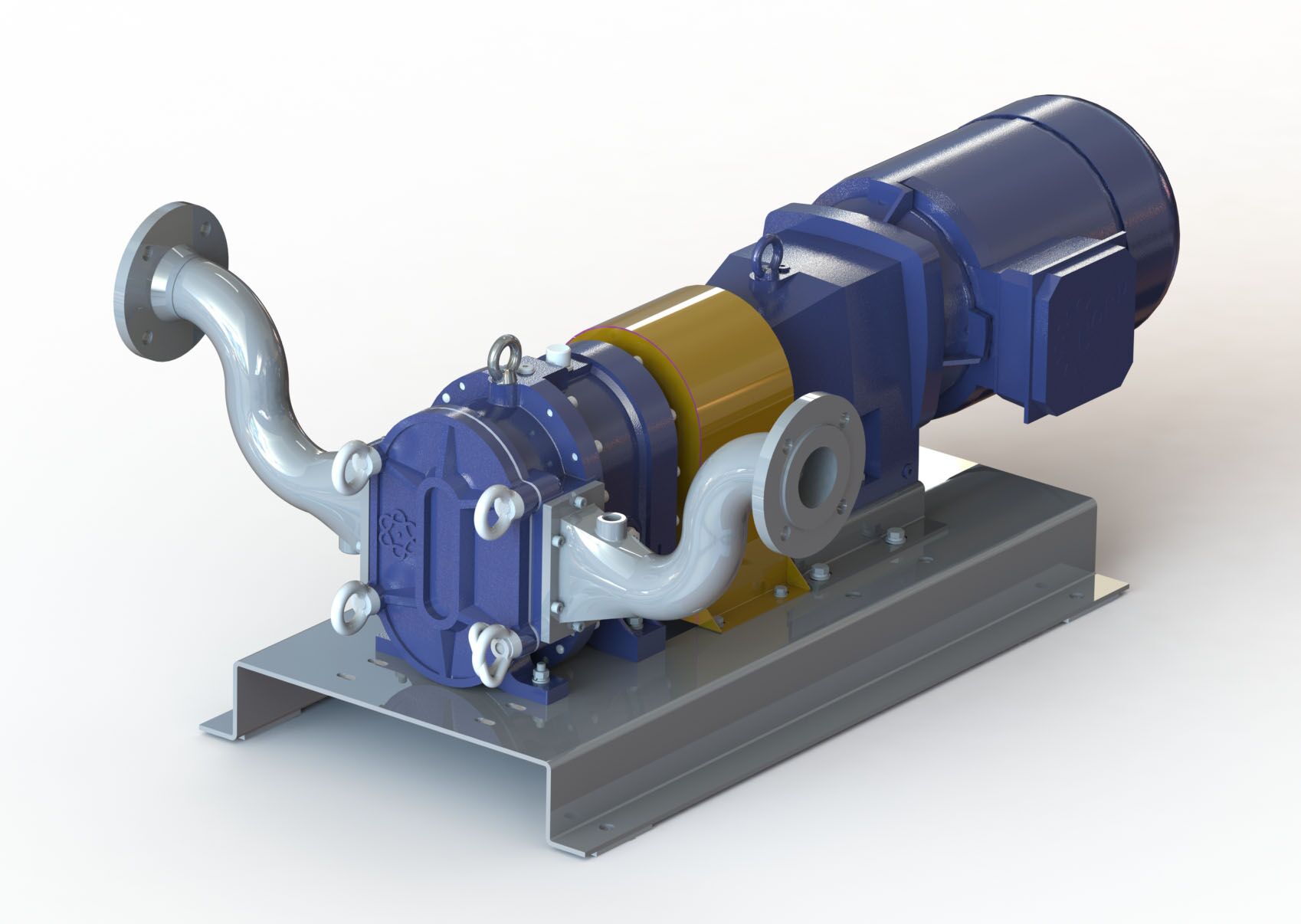

罗德燃料油转子泵

罗德燃料油转子泵 罗德凸轮转子泵

罗德凸轮转子泵 罗德污泥转子泵

罗德污泥转子泵 罗德含油废水自吸泵

罗德含油废水自吸泵